Sägewerk

Sägewerk

Entwicklung der Sägetechnik

Das grundlegende Prinzip der spanabhebenden Bearbeitung hat sich in Jahrtausenden nicht verändert

-

Feuersteinabschläge

-

Diese Treppe aus Tannenholz wurde 1000 Jahre vor Christus in Hallstatt gebaut und ist unversehrt erhalten

-

Schon die Ägypter verwendeten in der Bronzezeit Bügelsägen aus Bronze - die Abbildung zeigt die Sägearbeit im alten Rom

-

Aus dem Jahre 1245 stammt die älteste Darstellung einer Säge mit Wasserantrieb, eine Reiseskizze von Villard de Honnecourt

-

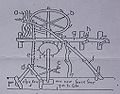

Skizze eines Sägewerkes aus dem Jahre 1480 von Leonardo da Vinci

-

Eine Slängsäge mit waagrechter Sägenführung

Welche Formen der Holzbearbeitung vor der Verbreitung der beiden nachstehenden Sägetypen im Atterseegebiet Anwendung fanden, kann nur vermutet werden. Die Venezianer-Säge und die Augsburger-Säge waren hingegen vereinzelt noch bis in die 1960er Jahre in Betrieb. Sie repräsentierten etwa ein halbes Jahrtausend lang den Stand der Sägetechnik.

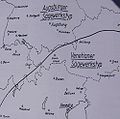

Die Grenze zwischen den Verbreitungsgebieten von Venezianer Säge im Südosten und Augsburger Säge im Nordwesten verlief in Atterseenähe. Damit entschieden in der Regel Standortfaktoren über den Einsatz.

Die wesentlichen Unterschiede seien kurz dargestellt:

Venezianer Säge

Kleines unterschlächtiges Wasserrad (Waschel) mit 50-80 cm Durchmesser und einem Wirkungsgrad von etwa 25%. Es ist gut geeignet bei großer Wassermenge und geringem Gefälle, läuft mit relativ hoher Drehzahl und kommt daher ohne Übersetzungsgetriebe aus. Der Spannwagen für die Holzstämme läuft auf breiten Holzwalzen am Sägeboden. Der Vorschub funktioniert meist über ein Hebelgestänge im Keller und zieht den Wagen über ein Seil oder eine Kette gegen die Säge. Jedes Brett wird die ganze Länge durchgeschnitten und aus dem Wagen genommen.

-

Verbreitungsgebiete von Venezianersäge und Augsburgersäge

-

Venezianersäge

-

Funktion Venezianersäge

-

Vorschub Venezianersäge

Augsburger Säge

Großes oberschlächtiges Wasserrad (nur selten unterschlächtig) mit über 2,5 Meter Durchmesser und einem Wirkunsgrad von etwa 75%. Es ist auch bei wenig Wasserangebot geeignet, läuft mit geringer Drehzahl und benötigt daher ein Übersetzungsgetriebe auf etwa 150 Sägehübe pro Minute, was die Herstellungskosten um etwa 40% gegenüber der Venezianersäge erhöhte. Der Wagen läuft auf eigenen Rädern und der Holzstamm wird nur einseitig befestigt. Die Bretter werden nur bis kurz vor das Stammende eingeschnitten. Durch einen zusätzlichen Querschnitt des Endstückes fallen die Bretter ab. Das Schiebezeug für den Wagenvorschub liegt meist oberhalb des Spannwagens, der dann über eine Zahnwelle und eine lange Zahnstange unterhalb des Wagens angetrieben wird.

-

Augsburgersäge

-

Getriebe

-

Funktion Augsburgersäge

-

Vorschub Augsburgersäge

Bei beiden Sägetypen musste nach jedem Brett der Stamm so weit seitlich verschoben werden, wie das nächste Brett dick sein sollte. Die unregelmäßigen Seitenränder der Bretter wurden anschließend bei Bedarf mit einer Kreissäge gerade geschnitten - „besäumt“.

Kraftübertragung

Die Kraftübertragung vom Wasserrad, meist an der Außenwand des Gebäudes, erfolgte in der Regel mit Wellen, Riemenscheiben und Lederriemen, einer sogenannten „Transmission“. Das Ein- und Ausschalten des Antriebes erfolgte bei den alten Sägen durch Umlenkung der Wasserrinne auf oder neben das Mühlrad. Später setzte sich der mechanische Schaltvorgang (Einrücken) mit einer sogenannten Vollscheibe und einer Leerscheibe durch, indem der Lederriemen seitlich von einer sich leer durchdrehenden Riemenscheibe auf eine mit der Maschine fest verbundenen Riemenscheibe verrückt werden konnte.

Energiegewinnung

Zur Leistungssteigerung wurden die alten Wasserräder durch Turbinenanlagen ersetzt. Mit dem Ausbau des öffentlichen Stromnetzes wurde die elektrische Energie Hauptträger der Energieversorgung. Auch mit Sägeabfällen beheizte Dampfmaschinen und Diesel-Stromaggregate kamen zum Einsatz.

Vollgatter

Die nächste Sägengeneration, das sogenannte Vollgatter aus Gusseisen und Stahl gebaut, kam mit der Verfügbarkeit von mehr Energie und der Entwicklung im Maschinenbau etwa zu Beginn des 20. Jahrhunderts in Gebrauch.

Seltene Sonderformen

Sonderformen von Gattersägen waren „Horizontalgatter“ mit einem waagrecht bewegten Sägeblatt und Seitengatter zum sägen besonders großer Baumstämme.

Bandsägen

Vertikal- und horizontal laufende Bandsägen werden in der Regel für individuelle Holzauftrennung und große Baumstämme eingesetzt.

Kreissägen

Kreissägen wurden vor allem zum "Besäumen" und Aufteilen der gesägten Bretter verwendet. Das Zersägen der Baumstämme mit Kreissägen war im Atterseeraum nicht gebräuchlich. Erst in modernen Sägewerksanlagen kommen Kreissägen - die leistungsfähigste aller Sägetechniken - zum Aufteilen von vorprofiliertem Rundholz zum Einsatz.

Mechanisierung - Automatisierung

Die Sägetechnik entwickelte sich mit immer leistungsfähigeren Gattermaschinen, Doppelbesäumern, Bandsägemaschinen und Profilzerspaner- und Kreissägeanlagen weiter. Die Arbeitsabläufe für Transport, Vermessung, Sortierung und die gesamte Logistik wurden mechanisiert und mit Hilfe elektronischer Steuerungen automatisiert. Hubstapler und Kräne übernahmen die schwergewichtigen innerbetrieblichen Transport- und Verladearbeiten. Holztrocknungs-, Hobel- und Holzverleimungsanlagen erweiterten die Holzverwertung.

Mit der Leistungssteigerung der Maschinen erhöhte sich auch die Belastung der Sägeblätter und Schneidwerkzeuge. Material und Konstruktion unterlagen einem permanenten Verbesserungsprozess. In modernen Säge- und Zerspaneranlagen kommen für die hochbeanspruchten Sägeblätter Chrom/Vanadium/Stahl-Legierungen und Sägezähne aus Hartmetall zum Einsatz. Das Zerteilen des Holzes mit einer scharfen Schneide ist gleich geblieben, geändert hat sich die Geschwindigkeit. Was einmal tagelange mühevolle Handarbeit beanspruchte, geschieht heute ohne Anstrengung in Sekunden.

Das weich anmutende Naturmaterial Holz verschleißt bei seiner Bearbeitung auch hochfeste Materialien. Wurden früher die Sägezähne mit Steinen oder Feilen von Hand geschärft, so setzten sich später Schärfautomaten mit Schleifscheiben aus Korund für Gatter-, Kreis- und Bandsägeblätter durch. Moderne Hartmetallzähne werden mit Diamantwerkzeugen geschärft. Verschleißfreie Trenntechnologien wie etwa Laser, konnten sich bei Holz nicht durchsetzen.

-

Profilzerspaner

-

Sortieranlage

-

Schärfautomat

Die Produktivität der Sägewerke vervielfachte sich innerhalb weniger Jahrzehnte, wie in anderen Bereichen der Wirtschaft auch. Einfaches Handwerk musste industriellen Produktionsprozessen Platz machen.

Baumentrindung

Die Rinde der Bäume wurde noch vor einigen Jahrzehnten bereits im Wald entfernt. Die Stämme trockneten dadurch aus und erleichterten durch das geringere Gewicht und die glatte Oberfläche das Ziehen auf den Waldwegen. Die Rinde enthält den überwiegenden Teil an Nährstoffen im Baum. Ein Verbleib im Wald schont somit den Waldboden. Die Holzstämme sind im entrindeten Zustand nicht so anfällig gegen Holzschädlinge wie z.B. dem sogenannten Nutzholzbohrer. Nachteilig wirkt sich hingegen die verstärkte Rissbildung und Pilzbefall aus. Zu einem geringen Teil wurde Fichtenrinde ehemals wegen ihres Gerbstoffgehaltes an Gerbereien geliefert.

Das händische Entrinden der Baumstämme erfolgte mit dem sogenannten Schöpser oder Schinder, einer querliegenden Messerschneide an einem langen Holzstiel. Diese zeitaufwändige und mühsame Arbeit verlagerte sich später zu den automatischen Entrindungsanlagen in den Sägewerken. Zur Vermeidung von Schädlingsbefall werden zum Teil Spritzmittel oder Berieselungsanlagen eingesetzt mit denen die Holzlagerstätten permanent mit Wasser besprüht werden. Vollständig unter Wasser bleibt Holz unversehrt erhalten, was die Reste der jahrtausende alten Pfahlbauten im Attersee belegen.

Holzvermarktung

Das Holz aus den Sägewerken um den Attersee fand einst in der näheren Umgebung seine Abnehmer, als Bauholz, Möbelholz, für Wagnereien und sonstige Erzeugnisse. Die Holzreste wurden vor Ort zu Holzkohle für die Huf- und Wagenschmieden gebrannt oder als Brennholz verwendet. Heute sind sie Rohstoff für die Papier-, Spanplatten und Holzwerkstoffindustrie sowie zur Pelletherstellung. Baumrinde dient überwiegend als Heizmaterial für die Holztrocknung und für Rindenmulch.

Noch während der Monarchie dehnte sich das Absatzgebiet mehr und mehr aus. Der Ausbau des Eisenbahnnetzes im 19. Jahrhundert eröffnete Absatzmärkte in ganz Europa. In heutiger Zeit des globalen Handels muss sich auch das Holz aus der Atterseeregion weltweit behaupten. Hauptabsatzmärkte liegen im europäischen und arabischen Raum, in den USA und Japan. Österreich ist insgesamt zu 48% mit Wald bedeckt – Tendenz steigend – und fünftgrößter Holzexporteur der Erde.

Sägewerke rund um den Attersee und im Attergau

Standorte

In jeder Gemeinde im Atterseegebiet befand sich eines oder mehrere Sägewerke. Der Standort war an die Verfügbarkeit von Wasserkraft als Energiequelle gebunden. Die kleineren „Brettersägen“ lagen entlang der Bäche aus den umliegenden Bergen und wurden mit Wasserrädern und später mit Turbinen angetrieben. Die Ager als wasserreicher Atterseeabfluß erlaubte größere Betriebe. Einzigartig im Sägewerk Häupl in Attersee war eine mit Sägeabfällen beheizte Dampfmaschine in Betrieb, die eine deutliche Leistungssteigerung ermöglichte. Die Anfänge der Elektrifizierung nach 1900, als zusätzlichen Energieträger, gingen auf die Firma Stern & Hafferl in Gmunden zurück, die das Wasserkraftwerk am Traunfall betrieb. Nach 1945, ermöglichte der Ausbau eines leistungsfähigen Stromnetzes durch die Oberösterreichische Kraftwerke AG eine deutliche Leistungssteigerung in der Holzverarbeitung.

In Betrieb: Raudaschlmühle an der Ager in Schörfling, Riedl in Oberhehenfeld-Schörfling, Stallinger in Weyregg, Lux in Weissenbach, Achleitner im Stampf,

Nicht mehr in Betrieb: Häupl in Attersee, Henkel in Unterach, Schernthaner (Pfannermüller) in Misling-Unterach, Strobl in Stockwinkel-Nussdorf, Hemetsberger, Stampfmannsäge in Zell-Nussdorf, Hemetsberger, Niedermeiersäge in Nussdorf, Pichler, Dickaumühle in Nussdorf, Meinhart-Rosenkranz (Mühle im Weidach)-St. Georgem, Grubermühle St. Georgen, Mayr-Melnhof Säge in Talham, Aumühle Kalleitner, Häupl im Stampf,

Beispiel: Geschichte der Niedermeiersäge in Nussdorf

Johann Nussdorfer, Besitzer des Niedermeierhofes in Nussdorf meldete am 25. März 1872 bei der K.k. Bezirkshauptmannschaft Vöcklabruck das Gewerbe einer „Brettersäge“ an.

Das Sägewerk wurde am Nussdorferbach unterhalb einer bestehenden Hausmühle errichtet. Das Wasser wurde an einer Wehr gestaut, floss in Holzrinnen zuerst über das Wasserrad der Mühle und von dort auf das größere Wasserrad des Sägewerkes. Die Wasserräder waren „oberschlächtig“, wobei das Wasser auf dem höchsten Punkt des Wasserrades in die Schaufeln floss und das Gewicht des Wassers das Rad in Bewegung setzte. Diese Form war bei Bächen mit relativ wenig Wasserführung gebräuchlich.

Die Sägemaschine war ein sogenanntes Augsburgergatter. Um das oft sehr spärlich zur Verfügung stehende Wasser zu nützen, wurde Tag und Nacht gesägt. Die „Sagknechte“ schliefen in einer Kammer im hölzernen Sägewerksgebäude und wechselten sich bei der Arbeit ab. Das Restholz, Schwartlinge und Spreissel genannt, wurden als Brennholz verkauft oder an Ort und Stelle von einem Köhler zu Holzkohle für die örtlichen Schmieden gebrannt.

In der Zwischenkriegszeit um 1938, den Jahren einer weltweiten Wirtschaftskrise, errichtete der Enkel des Gründers, Georg Hemetsberger, eine Turbinenanlage um eine höhere Leistung zu erzielen. Es wurde 16 Höhenmeter oberhalb des Sägewerksgeländes ein betoniertes Staubecken mit 500 Kubikmeter Wasserinhalt errichtet. Von dort führte eine Druckrohrleitung bis zum Sägewerk. Das Rohr hatte einen Innendurchmesser von 30 cm und war etwa 300 Meter lang. Es war in einem Stück aus Lärchenholz, ähnlich wie ein Fass, gebaut, mit Eisendraht umreift und außen mit Bitumen gestrichen. Nach einer Lebensdauer von etwa 30 Jahren wurde sie um 1960 durch Eternitrohre ersetzt. Die Peltonturbine lieferte bei einem Wasserdruck von 1,6 bar, einem Düsendurchmesser von 50 mm und einem Schaufelrad-Durchmesser von einem Meter eine Leistung von 10 PS. Bei wenig Wasserzufluss reichte der Teichinhalt für etwa zwei Stunden Vollbetrieb.

Mit dieser Leistung konnte ein Horizontalgatter und ein Vollgatter angetrieben werden. Nach einem Brand im Jahr 1948 wurde das Sägewerk neu errichtet, zusätzlich mit einem Seitengatter und 1954 mit einem großen Vollgatter ausgestattet mit dem Stämme mit einem Meter Durchmesser geschnitten werden konnten. Diese außergewöhnliche Maschine wurde 1913 in Altötting in Bayern gebaut, arbeitete 40 Jahre lang in einem Sägewerk in Bruck-Fusch im Salzburger Pinzgau, weitere 30 Jahre in Nussdorf und tut noch heute, fast 100-jährig, seinen Dienst in einem Sägewerk im Salzburger Tennengau.

Ab 1985 wurde die Turbinenanlage stillgelegt und durch ein Diesel-Stromaggregat mit 200 KVA Leistung ersetzt. Das Sägewerk wurde nach und nach auf die Herstellung von Holzgartenmöbeln umgestellt, die von Nordeuropa bis Israel und vom Burgenland bis in die USA ihre Abnehmer finden.

-

um 1920

-

um 1930

-

um 1940

-

um 1950

-

Spezialaufträge