Gerberei Kölblinger: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „thumb|300px|Gerberhandwerk thumb|180px|Arbeit am Gerberbaum Das Gerberhandwerk wurde in me…“) |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

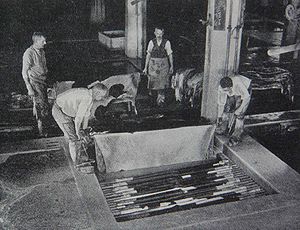

[[Bild:Gerber Wasserwerkstatt 1.jpg|thumb|300px|Gerberhandwerk]] | [[Bild:Gerber Wasserwerkstatt 1.jpg|thumb|300px|Gerberhandwerk]] | ||

[[Bild: Gerber-Hand-Scheren.jpg|thumb|180px|Arbeit am Gerberbaum]] | [[Bild: Gerber-Hand-Scheren.jpg|thumb|180px|Arbeit am Gerberbaum]] | ||

Das Gerberhandwerk wurde in mehreren Gemeinden des Attergaues betrieben. Bekannt sind Gerbereien in St. Georgen und Schörfling, wo | Das Gerberhandwerk wurde in mehreren Gemeinden des Attergaues betrieben. Bekannt sind Gerbereien in St. Georgen und Schörfling, wo „Lederergassen“ auf ehemalige Gerbereien hinweisen, sowie in Unterach und Nussdorf. Die Gerberei Kölblinger in Nussdorf reicht als „Ledererhaus“ bis etwa 1200 n. Chr. zurück und ist als einzige bis heute in Betrieb. | ||

==Familiendynastie Frank – Kölblinger== | ==Familiendynastie Frank – Kölblinger== | ||

Die Familie Kölblinger, insbesondere Herr Ludwig Kölblinger, stellte das umfangreiche Wissen | Die Familie Kölblinger, insbesondere Herr Ludwig Kölblinger, stellte das umfangreiche Wissen zur Verfügung. Seit acht Jahrhunderten wird am selben Standort Gerbergeschichte geschrieben. | ||

Beginnend mit einfachsten Mitteln und aufwändiger Handarbeit bis zu modernsten Gerbmethoden im dritten Jahrtausend soll in der Folge die Arbeit der | Beginnend mit einfachsten Mitteln und aufwändiger Handarbeit bis zu modernsten Gerbmethoden im dritten Jahrtausend soll in der Folge die Arbeit der Lederer am Nussdorfer Bach mit Seitenblicken auf Wissenswertes über die Gerberei im Allgemeinen beschrieben werden. | ||

==Ledererhaus in Nussdorf== | ==Ledererhaus in Nussdorf== | ||

| Zeile 34: | Zeile 34: | ||

Bekleidung aus Tierfellen war von jeher eine grundlegende Voraussetzung, um unter den klimatischen Bedingungen der Atterseeregion überleben zu können. Bereits in der Steinzeit wurden Tierhäute als Nebenprodukt der Nahrungsbeschaffung mit dem Rauch über Feuerstellen gegerbt. | Bekleidung aus Tierfellen war von jeher eine grundlegende Voraussetzung, um unter den klimatischen Bedingungen der Atterseeregion überleben zu können. Bereits in der Steinzeit wurden Tierhäute als Nebenprodukt der Nahrungsbeschaffung mit dem Rauch über Feuerstellen gegerbt. | ||

Im alten Ägypten kannte man bereits 5000 v. Chr. die Verarbeitung von Fellen und Häuten. Abbildungen um 1600 v. Chr. zeigen die Herstellung von Leder mit gerbstoffhaltigen Pflanzen und Alaun. Für Griechen, Assyrer und Römer hatte die Lederherstellung bereits eine hohe wirtschaftliche Bedeutung. | Im alten Ägypten kannte man bereits 5000 v. Chr. die Verarbeitung von Fellen und Häuten. Abbildungen um 1600 v. Chr. zeigen die Herstellung von Leder mit gerbstoffhaltigen Pflanzen und [http://de.wikipedia.org/wiki/Alaun Alaun]. Für Griechen, Assyrer und Römer hatte die Lederherstellung bereits eine hohe wirtschaftliche Bedeutung. | ||

Ab dem 14. Jahrhundert organisierten sich in Europa Loh- und Rotgerber, die mit pflanzlichen Gerbstoffen arbeiteten und Weiß- und Sämischgerber, die Aluminiumsalze und Fette verwendeten in getrennten Zünften. Beide Zünfte waren im Attergau vertreten. Der gelbe Schurz mit grünen Bändern war die Kleidung des Rotgerbergesellen. | Ab dem 14. Jahrhundert organisierten sich in Europa Loh- und Rotgerber, die mit pflanzlichen Gerbstoffen arbeiteten und Weiß- und Sämischgerber, die Aluminiumsalze und Fette verwendeten, in getrennten Zünften. Beide Zünfte waren im Attergau vertreten. Der gelbe Schurz mit grünen Bändern war die Kleidung des Rotgerbergesellen. | ||

Die Lederherstellung war im Mittelalter in Vorderasien und Nordafrika am höchsten entwickelt. Die Fortschritte in der Chemie und im Maschinenbau brachten ab dem 18. Jahrhundert wesentliche Fortschritte. Feines Leder wurde in dieser Zeit auch aus Sibirien importiert. Die Industrialisierung der Lederherstellung bewirkte eine erhebliche Beschleunigung der Arbeitsabläufe. Abwasseraufbereitung und Umweltschutz wurden zu wichtigen Faktoren. Bereits 1874 entstand die erste Forschungs- und Bildungseinrichtung für Gerberei in Wien. Ab Mitte des 20. Jahrhunderts setzte sich überwiegend die Chromgerbung durch. | Die Lederherstellung war im Mittelalter in Vorderasien und Nordafrika am höchsten entwickelt. Die Fortschritte in der Chemie und im Maschinenbau brachten ab dem 18. Jahrhundert wesentliche Fortschritte. Feines Leder wurde in dieser Zeit auch aus Sibirien importiert. Die Industrialisierung der Lederherstellung bewirkte eine erhebliche Beschleunigung der Arbeitsabläufe. Abwasseraufbereitung und Umweltschutz wurden zu wichtigen Faktoren. Bereits 1874 entstand die erste Forschungs- und Bildungseinrichtung für Gerberei in Wien. Ab Mitte des 20. Jahrhunderts setzte sich überwiegend die Chromgerbung durch. | ||

Forschung und Entwicklung in der Chemie brachten im 20. Jahrhundert viele Konkurrenzprodukte zum Leder hervor | Forschung und Entwicklung in der Chemie brachten im 20. Jahrhundert viele Konkurrenzprodukte zum Leder hervor. Fachwissen zur industriellen Ledererzeugung verbreitete sich weltweit vor allem in Billiglohnländern. Bei rückläufigem Bedarf erhöhten sich der internationale Wettbewerbsdruck und der Aufwand für Umweltschutz sprunghaft. Von den kleinstrukturierten Gerbereien im Attergau überlebte nur eine einzige, die Gerberei Kölblinger in Nussdorf. | ||

===Verwendung von Leder=== | ===Verwendung von Leder=== | ||

| Zeile 46: | Zeile 46: | ||

===Anfall und Bedarf=== | ===Anfall und Bedarf=== | ||

Bis 1900 erfolgte die Gerberei größtenteils gegen Arbeitslohn. Schuster und Sattler kamen dann zu den Höfen auf die Stör und stellten nach Bedarf Schuhe und Rosszeug her. Später wurden die Rohhäute bei den Bauern und Fleischhauern gekauft. Der Anfall variierte stark nach Tierarten, Stärke, Größe, Qualität und Menge. Ebenso unterschiedlich war der Bedarf der Verbraucher. Der sprunghafte Bedarfsanstieg des Militärs in Kriegszeiten oder der steigende Anfall an schweren Stierhäuten nach 1949, | Bis 1900 erfolgte die Gerberei größtenteils gegen Arbeitslohn. Schuster und Sattler kamen dann zu den Höfen auf die Stör und stellten nach Bedarf Schuhe und Rosszeug her. Später wurden die Rohhäute bei den Bauern und Fleischhauern gekauft. Der Anfall variierte stark nach Tierarten, Stärke, Größe, Qualität und Menge. Ebenso unterschiedlich war der Bedarf der Verbraucher. Der sprunghafte Bedarfsanstieg des Militärs in Kriegszeiten oder der steigende Anfall an schweren Stierhäuten nach 1949, als Wurstaufschnitt sehr gefragt war, seien als Beispiele genannt. Um diese Unterschiede auszugleichen wurden den Gerbern eine große Lagerhaltung, weitreichende Geschäftsverbindungen und langfristige, aktive Verkaufs- und Produktstrategien abverlangt. | ||

Die Ledererzeugung in Österreich hat sich auf vier große Betriebe reduziert, die sich überwiegend auf Auto- und Möbelleder spezialisierten. Wenige kleine Sämisch-Gerbereien stellen Bekleidungsleder, Putzleder und Spezialleder etwa für Trommelbespannungen her. | |||

Allgemeines Wissen über [http://de.wikipedia.org/wiki/Gerberei Gerberei] und [http://de.wikipedia.org/wiki/Leder Leder] ist im Wikipedia behandelt. Dieser Artikel im AtterWiki beschränkt sich auf die Arbeitsweisen in der letzten noch aktiven Gerberei am Attersee soweit sie noch bekannt sind. | Allgemeines Wissen über [http://de.wikipedia.org/wiki/Gerberei Gerberei] und [http://de.wikipedia.org/wiki/Leder Leder] ist im Wikipedia behandelt. Dieser Artikel im AtterWiki beschränkt sich auf die Arbeitsweisen in der letzten noch aktiven Gerberei am Attersee soweit sie noch bekannt sind. | ||

==Die Arbeit im Ledererhaus im Lauf der Geschichte== | ==Die Arbeit im Ledererhaus im Lauf der Geschichte== | ||

In der Geschichte des Ledererhauses in Nussdorf spiegelt sich die gesamte Entwicklung der | In der Geschichte des Ledererhauses in Nussdorf spiegelt sich die gesamte Entwicklung der Lederherstellung über acht Jahrhunderte in handwerklicher, chemisch-wissenschaftlicher, maschineller, sowie umwelt- und verfahrenstechnischer Hinsicht wider. Zur Zeit der Gründung um etwa 1200 n. Chr. wurden wohl die zu dieser Zeit üblichen pflanzlichen Gerbmethoden angewandt, wie sie in Mitteleuropa üblich waren. Die folgende Darstellung beschreibt im Wesentlichen die Arbeitsweisen bis zur Mitte des 20. Jahrhunderts. | ||

===Die Wasserwerkstatt=== | ===Die Wasserwerkstatt=== | ||

Die Lage der Gerberei an einem Wasserlauf war Voraussetzung für viele Arbeitsschritte. Sowohl zum Antrieb für die Lohstampf als auch als wesentliches | Die Lage der Gerberei an einem Wasserlauf war Voraussetzung für viele Arbeitsschritte. Sowohl zum Antrieb für die Lohstampf als auch als wesentliches Arbeitsmittel. Als erster Arbeitsschritt wurden die Rohhäute zur Lockerung der Haare im Bach eingeweicht und in Gruben gelegt. Da vor 1500 n. Chr. für diesen Zweck Asche verwendet wurde, hat sich die Bezeichnung „Äschern“ bis heute erhalten. Später diente dazu geloschener Kalk. Wurden Rohhäute länger gelagert, wurden sie mit Salz bestreut, um sie vor Fäulnis zu schützen. | ||

Auf dem Gerberbaum, einem gewölbten, schräg vom Boden bis Hüfthöhe verlaufenden Holzbock, | Auf dem Gerberbaum, einem gewölbten, schräg vom Boden bis auf Hüfthöhe verlaufenden Holzbock, wurden mit einem Schabeisen die gelockerten Haare von der Haut abgeschabt. Ungebundener Kalk wurde in einer Wassergrube ausgelaugt. Im Anschluß entfernte man auf dem Gerberbaum Fleisch- und Haarreste und wässerte die Haut ein weiteres mal. Auf Grund dieser mühevollen Arbeit dient der Gerberbaum auf alten Ansichten häufig als Symbol für die Gerberarbeit. | ||

Für das harte | Für das harte Sohlenleder war die Arbeit in der Wasserwerkstatt beendet. Oberleder musste noch „gebeizt“, das heißt, weich und geschmeidig gemacht werden. | ||

===Der Einmachfarbengang=== | ===Der Einmachfarbengang=== | ||

In einer Reihe von 10 ebenerdigen Holzbottichen, dem „Einmachfarbengang“, erfolgte die erste Gerbung. Jeder Bottich war mit „Lohbrühe“ gefüllt und enthielt je 12, von Haaren und Fleisch befreite Rohhäute (Blößen). Jeder Bottich enthielt Lohbrühen mit jeweils aufsteigenden Gerbstoffkonzentrationen. Die Blößen aus der Wasserwerkstatt kamen in den Bottich mit der schwächsten Lohbrühe | In einer Reihe von 10 ebenerdigen Holzbottichen, dem „Einmachfarbengang“, erfolgte die erste Gerbung. Jeder Bottich war mit „Lohbrühe“, einer aus zerstoßener Fichten- und Tannenrinde gewonnenen Gerbstofflösung, gefüllt und enthielt je 12, von Haaren und Fleisch befreite Rohhäute (Blößen). Jeder Bottich enthielt Lohbrühen mit jeweils aufsteigenden Gerbstoffkonzentrationen. Die Blößen aus der Wasserwerkstatt kamen in den Bottich mit der schwächsten Lohbrühe. | ||

Jeden Montag wurden die Blößen aus der Lohgrube herausgezogen, die alte Lohe von der Vorwoche mit einem Netz, dem sogenannten Bären, aus der Lohbrühe entfernt, eine große Scheibtruhe voll frische Lohe wieder zugebessert und die Blößen wieder eingelegt. Nach 8-10 Wochen waren die Blößen so weit mit Gerbstoff durchgefärbt, dass sie in den Versatz kommen konnten. Das war ein 2,2 Meter tiefer, in den Boden versenkter Holzbottich, der 100 ganze, vorgegerbte Häute enthielt. Dort blieben sie drei mal drei Monate. Die Gerberei Kölblinger hatte drei Versatzgruben, von denen jedes Monat eine gezogen wurde. Das heißt die Leder wurden aus der Grube herausgenommen, von der Lohe abgekehrt, wieder in die Grube eingelegt und mit Lohe eingestreut. Die volle Grube wurde mit Lohbrühe abgetränkt, mit Brettern bedeckt und mit Steinen beschwert. Jede einmalige, dreimonatige Lagerung wurde als ein Satz bezeichnet. Eine „Dreisatzsohle“ war Sohlenleder, das in drei Sätzen gegerbt war. | |||

Jeden Montag wurden die Blößen aus der Lohgrube herausgezogen, die alte Lohe von der Vorwoche mit einem Netz, dem sogenannten Bären, aus der Lohbrühe entfernt, eine große Scheibtruhe voll frische | |||

Um die einzelnen Sätze in der Grube zu unterscheiden, lagen der 3. Satz zuunterst mit der Narbe (Haarseite) nach oben, in der Mitte der 2. Satz mit der Fleischseite nach oben und obenauf der 1. Satz wieder mit der Narbenseite nach oben. Der unterste Satz wurde durch das Gewicht der anderen Häute sehr hart und konnte nur vom handwerklichen Schuster für genähte oder genagelte Schuhe verarbeitet werden. Von den Schuhfabriken wurde später ein geschmeidigeres Sohlenleder verlangt. | Um die einzelnen Sätze in der Grube zu unterscheiden, lagen der 3. Satz zuunterst mit der Narbe (Haarseite) nach oben, in der Mitte der 2. Satz mit der Fleischseite nach oben und obenauf der 1. Satz wieder mit der Narbenseite nach oben. Der unterste Satz wurde durch das Gewicht der anderen Häute sehr hart und konnte nur vom handwerklichen Schuster für genähte oder genagelte Schuhe verarbeitet werden. Von den Schuhfabriken wurde später ein geschmeidigeres Sohlenleder verlangt. | ||

| Zeile 69: | Zeile 70: | ||

Nach neun Monaten wurde das Leder aus der Versatzgrube heraus genommen, abgebürstet, überlüftet, gestoßen, getrocknet, leicht angefeuchtet, gewalzt und fertig getrocknet. Das Sohlenleder war somit fertig. | Nach neun Monaten wurde das Leder aus der Versatzgrube heraus genommen, abgebürstet, überlüftet, gestoßen, getrocknet, leicht angefeuchtet, gewalzt und fertig getrocknet. Das Sohlenleder war somit fertig. | ||

Leichtere Häute bis 30 Kilogramm | Leichtere Häute bis 30 Kilogramm eignen sich für Oberleder. Ein längeres Einweichen der Rohhäute in der Kalklösung macht das Leder lockerer und geschmeidiger. | ||

Nach der Enthaarung und Entfleischung am Gerberbaum | Nach der Enthaarung und Entfleischung am Gerberbaum wurde die Blöße auf eine bestimmte Dicke gefalzt und anschließend gebeizt. Dazu eignete sich Taubenkot, der in einem Taubenschlag (Taubenkogel) gesammelt und in Wasser vergärt wurde. Die entstandene Bakterienkultur machte das Oberleder weich und geschmeidig. Diese Methode war bereits den Römern vor Christi Geburt bekannt und kam in Nussdorf bis 1931 zur Anwendung. Moderne Gerbverfahren arbeiten mit Fermenten aus der Bauchspeicheldrüse von Schafen, die ein hygienischeres Arbeiten ermöglichen. | ||

Oberleder | Oberleder blieb 8–12 Wochen im Farbengang. Jede wöchentliche Zugabe von Lohe bezeichnete man als eine Lohe. Zum Auslaugen von ungebundenem Gerbstoff kamen die Leder in einen Holzbottich mit warmem Wasser und wurden abschließend entwässert, überlüftet und abermals auf die gewünschte Dicke gefalzt. | ||

Die Anschaffung des ersten drehbaren Gerbfasses im Jahre 1948 und der Einsatz moderner pflanzlicher Gerbstoffe beschleunigte und vereinfachte die Arbeitsabläufe wesentlich. Wenige Jahre später kam ein weiteres Gerbfass für Chromgerbung dazu. | |||

===Fettung des Leders=== | ===Fettung des Leders=== | ||

Das zum Einfetten verwendete Gemisch bestand aus 1/3 Talg, 1/3 Fischtran und 1/3 Degras. Der Talg wurde von den Fleischhauern und Fischtran von Händlern gekauft. Degras wurde von Sämischgerbern bezogen und war das ausgewaschene Tran aus dem Sämischleder. | Das zum Einfetten verwendete Gemisch bestand aus 1/3 Talg, 1/3 Fischtran und 1/3 Degras. Der Talg wurde von den Fleischhauern und Fischtran von Händlern gekauft. Degras wurde von Sämischgerbern bezogen und war das ausgewaschene Tran aus dem Sämischleder. | ||

Die Fettmischung | Die erwärmte Fettmischung trug man mit einem Lappen auf der Fleischseite auf. Oberleder blieb entweder natur belassen oder wurde auf der Narbenseite (Haarseite) gefärbt bzw. geschwärzt. Schwärzen, nannte man das gleichmäßige Einbürsten einer Blauholzabkochung und anschließende Fixieren mit einer Eisensulfatlösung. Das geschah größtenteils im Sommer, wo der Lohplatz zum Aufwärmen in der Sonne zur Verfügung stand. Abschließend wurde die Narbenseite mit Fischtran und die Fleischseite mit Degras nachgefettet. Damit war das Oberleder fertig. | ||

===Nebenprodukte und Wiederverwertung=== | ===Nebenprodukte und Wiederverwertung=== | ||

Die Verwertung der Nebenprodukte und Wiederverwendung von Werkstoffen bewirkte einen umweltschonenden Produktionskreislauf. Die anfallenden Haare wurden gewaschen, getrocknet und an Filzfabriken verkauft. Fleischreste gingen getrocknet oder gekalkt an Leimfabriken. Ausgelaugte Lohe wurde an der Sonne getrocknet und zur Wärmegewinnung verheizt. Die Mündung des Nussdorfer Baches in den Attersee war ein beliebter Platz für Angler, an dem sich durch das hohe Nahrungsangebot große Fischschwärme tummelten. | |||

[[Bild:Gerber Loh-Hammermühle.jpg|thumb|100px|Hammermühle]] | [[Bild:Gerber Loh-Hammermühle.jpg|thumb|100px|Hammermühle]] | ||

[[Bild: Gerber Loh-Excelsiormühle.jpg|thumb|100px|Excelsiormühle]] | [[Bild: Gerber Loh-Excelsiormühle.jpg|thumb|100px|Excelsiormühle]] | ||

===Lohe – Gerbstoff aus Fichten- und Tannenrinde=== | ===Lohe – Gerbstoff aus Fichten- und Tannenrinde=== | ||

Die Rinde für die Gerberei Kölblinger stammte aus der Umgebung und zum Teil aus der Steiermark. | Die Rinde für die Gerberei Kölblinger stammte aus den Wäldern der Umgebung und zum Teil aus der Steiermark. Von Fichten- und Tannenstämmen wurden in der warmen Jahreszeit einen Meter breite Rindenstreifen abgelöst und rollenförmig getrocknet. | ||

Die meisten Gerbereien verfügten über einen eigenen Lohschuppen und eine wasserradgetriebene Lohstampf. Eine, mit Hebeln versehene Welle hob abwechselnd senkrechte Holzsäulen hoch, die dann im Herabfallen die Rinde in einem Trog zerstampften. Später wurde die Rinde mit einer Hammermühle zerbrochen und mit einer Excelsiormühle fein zermahlen um das Auslaugen des Gerbstoffes zu erleichtern. Der Bedarf für 100 Kilo Rohhaut betrug etwa 500 Kilo trockene Rinde. Durch die Schlammbildung in der Lohbrühe entstanden erhebliche Gerbstoffverluste. Fichten- und Tannenrinde mit einem Gerbstoffgehalt von nur etwa 10 % wurde von Extrakten aus Kastanienholz, Mimosarinde und Chuebrachoholz mit einem Gerbstoffgehalt von 80 – 90 % abgelöst. | |||

===Kriegs- und Nachkriegszeit=== | ===Kriegs- und Nachkriegszeit=== | ||

Unter den schwierigen Bedingungen während des 2. Weltkrieges konnte die Produktion nur mit Hilfe eines Kriegsgefangenen aufrecht erhalten werden. Simon ein junger Weißrusse kam mit 15 ½ Jahren als Arbeiter nach Nussdorf und war bis Kriegsende eine willkommenes Mitglied der Gerberfamilie. Monatlich musste an die Reichswirtschaftsstelle Leder geliefert werden. | Unter den schwierigen Bedingungen während des 2. Weltkrieges konnte die Produktion nur mit Hilfe eines Kriegsgefangenen aufrecht erhalten werden. Simon, ein junger Weißrusse, kam mit 15 ½ Jahren als Arbeiter nach Nussdorf und war bis Kriegsende eine willkommenes Mitglied der Gerberfamilie. Monatlich musste an die Reichswirtschaftsstelle gemeldet und Leder geliefert werden. | ||

Bis 1948 wurde nur pflanzlich gegerbt. Josef Kölblinger (Vater) begann | Bis 1948 wurde nur pflanzlich gegerbt. Josef Kölblinger (Vater) begann danach mit Chromsalzen zu gerben. Dieses neue, umfassende Fachgebiet ohne Vorbildung in Chemie zu betreten, war eine außergewöhnliche Leistung. Josef Kölblinger erwarb sich das nötige Fachwissen aus dem „Taschenbuch für die Lederindustrie“ von Dr. Ing. Hellmut Gnamm. Mit der neuen Methode wurden Kalbfelle, schwarz und orange und Schweinshäute natur für Futterleder gegerbt. Zugleich wurden Sohlleder, Treibriemen-, Blank-, Geschirr- und Zeugleder und wöchentlich zwölf Rindshäute weiterhin pflanzlich eingearbeitet. Nebenbei noch Schweins- und Ziegenhäute, sowie Kalb- und Schaffelle. | ||

==Lederherstellung im Umbruch== | ==Lederherstellung im Umbruch== | ||

Infolge der Verdrängung der vielen kleinen Schuhmacherwerkstätten durch große Schuhfabriken, musste das Leder neuen Ansprüchen gerecht werden, maschinentauglich, weich und gleichmäßig hell gefärbt. Das harte Sohlenleder wurde durch Gummisohlen ersetzt. Die Entwicklung des Schisportes sorgte noch einige Jahre lang für Bedarf an Waterproof-Leder für Schischuhe. Binnen kurzer Zeit verdrängten Kunststoffschischuhe, Gummistiefel, Kunststoffriemen und viele andere Ersatzprodukte traditionelle Absatzmärkte. | |||

Ein Großbrand am 14. Februar 1984 zerstörte das Hauptgebäude der Gerberei Kölblinger. In dieser schwierigen Phase kamen strenge Vorschriften für Abwasserreinigung und Entsorgung, ohne dass Möglichkeiten zu deren Erfüllung bekannt waren. Durch Einbau eines Fällungsbeckens und einer Filterpresse konnten schließlich zufriedenstellende Ergebnisse erzielt werden. | |||

Viele Fleischhauer der Umgebung mussten auf Grund von Umweltauflagen und verschärften Wettbewerbsbedingungen ihre Schlachthöfe schließen, was weitere radikale Umstrukturierungen erzwang. | |||

Der derzeitige Inhaber, Gregor Kölblinger, bezieht die Rohware vorgegerbt und bedarfsgerecht sortiert überall aus Europa. Hergestellt wird daraus | Diese bewegte Zeit brachte wohl die größten Herausforderungen in der Geschichte des Ledererhauses mit sich. Im Bewusstsein Jahrhunderte langer Tradition gelang der Familie Josef und Christine Kölblinger eine weit über die Grenzen des Attergaues hinaus beispiellose Leistung. Ihr verdankt das Gerberhandwerk in Nussdorf den erfolgreichen Übergang in das dritte Jahrtausend und in das neunte Jahrhundert ihres Bestehens. | ||

Der derzeitige Inhaber, Gregor Kölblinger, bezieht die Rohware vorgegerbt und bedarfsgerecht sortiert überall aus Europa. Hergestellt wird daraus hochqualitatives, pflanzlich gegerbtes Leder zum Polieren von Metallteilen und Pelze aus Rindsleder sowie chromgegerbtes Leder für Reitsättel, Steigbügelriemen und Reitgeschirr. Die Vermarktung erfolgt international von der Europäischen Union bis Südamerika. | |||

Die Bildgalerie zeigt Arbeit und Gerätschaft im Lauf der Geschichte: | Die Bildgalerie zeigt Arbeit und Gerätschaft im Lauf der Geschichte: | ||

Version vom 15. Dezember 2009, 14:49 Uhr

Das Gerberhandwerk wurde in mehreren Gemeinden des Attergaues betrieben. Bekannt sind Gerbereien in St. Georgen und Schörfling, wo „Lederergassen“ auf ehemalige Gerbereien hinweisen, sowie in Unterach und Nussdorf. Die Gerberei Kölblinger in Nussdorf reicht als „Ledererhaus“ bis etwa 1200 n. Chr. zurück und ist als einzige bis heute in Betrieb.

Familiendynastie Frank – Kölblinger

Die Familie Kölblinger, insbesondere Herr Ludwig Kölblinger, stellte das umfangreiche Wissen zur Verfügung. Seit acht Jahrhunderten wird am selben Standort Gerbergeschichte geschrieben.

Beginnend mit einfachsten Mitteln und aufwändiger Handarbeit bis zu modernsten Gerbmethoden im dritten Jahrtausend soll in der Folge die Arbeit der Lederer am Nussdorfer Bach mit Seitenblicken auf Wissenswertes über die Gerberei im Allgemeinen beschrieben werden.

Ledererhaus in Nussdorf

Das Ledererhaus in Nussdorf scheint erstmals um 1200 n.Chr. in Zusammenhang mit Zehentzahlungen an das Kloster Traunkirchen auf. Die Familiengeschichte lässt sich bis Georg und Anna Frank, Bauersleute am Laufhubergut in Rimsting bei Prien am Chiemsee zurückverfolgen. Deren Sohn Julius Frank, geb. am 25.7.1757 arbeitete zunächst in der Gerberei Deggendorfer in Salzburg, später in der Gerberei Kölblinger in Unterach am Attersee und dann in der Gerberei Diesselbacher in Nussdorf. Gemeinsam mit seiner, aus Mürzzuschlag stammenden Gemahlin Maria Anna erwarb er um 1780 das Ledererhaus Nr. 40 mit Landwirtschaft von seinem letzten Dienstgeber. Julius Frank verstarb am 6.10.1830 und seine Frau am 5.10.1831.

Generationenfolge

Die Vorfahren der Familie Diesselbacher sind nicht bekannt.

Julius Josef Frank 1790 – 1868, dessen Frau Magdalena, geb. Kroiss 1809 – 1894

Sohn Josef Frank 1836 – 1862, ledig, starb an Typhus

Sohn Johann Frank 1841 – 1925, dessen 1. Frau Josefa 1842 – 1874 geb. Wiesinger vom Mittermayrgut in Nussdorf, 2. Ehefrau Anna 1843 – 1922, geb. Mayr aus Redlham

Johann Frank 1864 – 1953, dessen Frau Elisabeth 1866 – 1938, geb. Kibler aus St. Georgen

Tochter Anna Maria Frank 1904 – 1993 heiratete 1931 Josef Kölblinger 1898 – 1967 aus Wolfsegg.

Sohn Josef Kölblinger, geb. 1933 und Ehefrau Christine, geb. 1941

Sohn Gregor Kölblinger, geb. 1969 ist der derzeitige Betreiber der Gerberei.

Dessen Onkel Ludwig Kölblinger, geb. 1934, ebenfalls Gerbermeister, erstellte die Unterlagen für diesen Beitrag.

Leder als Lebensgrundlage

Bekleidung aus Tierfellen war von jeher eine grundlegende Voraussetzung, um unter den klimatischen Bedingungen der Atterseeregion überleben zu können. Bereits in der Steinzeit wurden Tierhäute als Nebenprodukt der Nahrungsbeschaffung mit dem Rauch über Feuerstellen gegerbt.

Im alten Ägypten kannte man bereits 5000 v. Chr. die Verarbeitung von Fellen und Häuten. Abbildungen um 1600 v. Chr. zeigen die Herstellung von Leder mit gerbstoffhaltigen Pflanzen und Alaun. Für Griechen, Assyrer und Römer hatte die Lederherstellung bereits eine hohe wirtschaftliche Bedeutung.

Ab dem 14. Jahrhundert organisierten sich in Europa Loh- und Rotgerber, die mit pflanzlichen Gerbstoffen arbeiteten und Weiß- und Sämischgerber, die Aluminiumsalze und Fette verwendeten, in getrennten Zünften. Beide Zünfte waren im Attergau vertreten. Der gelbe Schurz mit grünen Bändern war die Kleidung des Rotgerbergesellen.

Die Lederherstellung war im Mittelalter in Vorderasien und Nordafrika am höchsten entwickelt. Die Fortschritte in der Chemie und im Maschinenbau brachten ab dem 18. Jahrhundert wesentliche Fortschritte. Feines Leder wurde in dieser Zeit auch aus Sibirien importiert. Die Industrialisierung der Lederherstellung bewirkte eine erhebliche Beschleunigung der Arbeitsabläufe. Abwasseraufbereitung und Umweltschutz wurden zu wichtigen Faktoren. Bereits 1874 entstand die erste Forschungs- und Bildungseinrichtung für Gerberei in Wien. Ab Mitte des 20. Jahrhunderts setzte sich überwiegend die Chromgerbung durch.

Forschung und Entwicklung in der Chemie brachten im 20. Jahrhundert viele Konkurrenzprodukte zum Leder hervor. Fachwissen zur industriellen Ledererzeugung verbreitete sich weltweit vor allem in Billiglohnländern. Bei rückläufigem Bedarf erhöhten sich der internationale Wettbewerbsdruck und der Aufwand für Umweltschutz sprunghaft. Von den kleinstrukturierten Gerbereien im Attergau überlebte nur eine einzige, die Gerberei Kölblinger in Nussdorf.

Verwendung von Leder

Leder wurde für die verschiedensten Verwendungszwecke gebraucht und musste unterschiedlichsten Ansprüchen gerecht werden. Entsprechend vielfältig war auch die Herstellung. Rohhäute bis 30 kg dienten als Oberleder und die schweren Häute als Sohlenleder für Schuhe. Schweins- und Rosshäute für Tapezierungen und Holzschuhüberzüge. Kalbsfelle und Ziegenhäute für Damen-Sonntagsschuhe und -stiefel. Stier- und Ochsenhäute wurden für Blankleder und Riemenleder gegerbt.

Anfall und Bedarf

Bis 1900 erfolgte die Gerberei größtenteils gegen Arbeitslohn. Schuster und Sattler kamen dann zu den Höfen auf die Stör und stellten nach Bedarf Schuhe und Rosszeug her. Später wurden die Rohhäute bei den Bauern und Fleischhauern gekauft. Der Anfall variierte stark nach Tierarten, Stärke, Größe, Qualität und Menge. Ebenso unterschiedlich war der Bedarf der Verbraucher. Der sprunghafte Bedarfsanstieg des Militärs in Kriegszeiten oder der steigende Anfall an schweren Stierhäuten nach 1949, als Wurstaufschnitt sehr gefragt war, seien als Beispiele genannt. Um diese Unterschiede auszugleichen wurden den Gerbern eine große Lagerhaltung, weitreichende Geschäftsverbindungen und langfristige, aktive Verkaufs- und Produktstrategien abverlangt.

Die Ledererzeugung in Österreich hat sich auf vier große Betriebe reduziert, die sich überwiegend auf Auto- und Möbelleder spezialisierten. Wenige kleine Sämisch-Gerbereien stellen Bekleidungsleder, Putzleder und Spezialleder etwa für Trommelbespannungen her.

Allgemeines Wissen über Gerberei und Leder ist im Wikipedia behandelt. Dieser Artikel im AtterWiki beschränkt sich auf die Arbeitsweisen in der letzten noch aktiven Gerberei am Attersee soweit sie noch bekannt sind.

Die Arbeit im Ledererhaus im Lauf der Geschichte

In der Geschichte des Ledererhauses in Nussdorf spiegelt sich die gesamte Entwicklung der Lederherstellung über acht Jahrhunderte in handwerklicher, chemisch-wissenschaftlicher, maschineller, sowie umwelt- und verfahrenstechnischer Hinsicht wider. Zur Zeit der Gründung um etwa 1200 n. Chr. wurden wohl die zu dieser Zeit üblichen pflanzlichen Gerbmethoden angewandt, wie sie in Mitteleuropa üblich waren. Die folgende Darstellung beschreibt im Wesentlichen die Arbeitsweisen bis zur Mitte des 20. Jahrhunderts.

Die Wasserwerkstatt

Die Lage der Gerberei an einem Wasserlauf war Voraussetzung für viele Arbeitsschritte. Sowohl zum Antrieb für die Lohstampf als auch als wesentliches Arbeitsmittel. Als erster Arbeitsschritt wurden die Rohhäute zur Lockerung der Haare im Bach eingeweicht und in Gruben gelegt. Da vor 1500 n. Chr. für diesen Zweck Asche verwendet wurde, hat sich die Bezeichnung „Äschern“ bis heute erhalten. Später diente dazu geloschener Kalk. Wurden Rohhäute länger gelagert, wurden sie mit Salz bestreut, um sie vor Fäulnis zu schützen.

Auf dem Gerberbaum, einem gewölbten, schräg vom Boden bis auf Hüfthöhe verlaufenden Holzbock, wurden mit einem Schabeisen die gelockerten Haare von der Haut abgeschabt. Ungebundener Kalk wurde in einer Wassergrube ausgelaugt. Im Anschluß entfernte man auf dem Gerberbaum Fleisch- und Haarreste und wässerte die Haut ein weiteres mal. Auf Grund dieser mühevollen Arbeit dient der Gerberbaum auf alten Ansichten häufig als Symbol für die Gerberarbeit.

Für das harte Sohlenleder war die Arbeit in der Wasserwerkstatt beendet. Oberleder musste noch „gebeizt“, das heißt, weich und geschmeidig gemacht werden.

Der Einmachfarbengang

In einer Reihe von 10 ebenerdigen Holzbottichen, dem „Einmachfarbengang“, erfolgte die erste Gerbung. Jeder Bottich war mit „Lohbrühe“, einer aus zerstoßener Fichten- und Tannenrinde gewonnenen Gerbstofflösung, gefüllt und enthielt je 12, von Haaren und Fleisch befreite Rohhäute (Blößen). Jeder Bottich enthielt Lohbrühen mit jeweils aufsteigenden Gerbstoffkonzentrationen. Die Blößen aus der Wasserwerkstatt kamen in den Bottich mit der schwächsten Lohbrühe. Jeden Montag wurden die Blößen aus der Lohgrube herausgezogen, die alte Lohe von der Vorwoche mit einem Netz, dem sogenannten Bären, aus der Lohbrühe entfernt, eine große Scheibtruhe voll frische Lohe wieder zugebessert und die Blößen wieder eingelegt. Nach 8-10 Wochen waren die Blößen so weit mit Gerbstoff durchgefärbt, dass sie in den Versatz kommen konnten. Das war ein 2,2 Meter tiefer, in den Boden versenkter Holzbottich, der 100 ganze, vorgegerbte Häute enthielt. Dort blieben sie drei mal drei Monate. Die Gerberei Kölblinger hatte drei Versatzgruben, von denen jedes Monat eine gezogen wurde. Das heißt die Leder wurden aus der Grube herausgenommen, von der Lohe abgekehrt, wieder in die Grube eingelegt und mit Lohe eingestreut. Die volle Grube wurde mit Lohbrühe abgetränkt, mit Brettern bedeckt und mit Steinen beschwert. Jede einmalige, dreimonatige Lagerung wurde als ein Satz bezeichnet. Eine „Dreisatzsohle“ war Sohlenleder, das in drei Sätzen gegerbt war.

Um die einzelnen Sätze in der Grube zu unterscheiden, lagen der 3. Satz zuunterst mit der Narbe (Haarseite) nach oben, in der Mitte der 2. Satz mit der Fleischseite nach oben und obenauf der 1. Satz wieder mit der Narbenseite nach oben. Der unterste Satz wurde durch das Gewicht der anderen Häute sehr hart und konnte nur vom handwerklichen Schuster für genähte oder genagelte Schuhe verarbeitet werden. Von den Schuhfabriken wurde später ein geschmeidigeres Sohlenleder verlangt.

Nach neun Monaten wurde das Leder aus der Versatzgrube heraus genommen, abgebürstet, überlüftet, gestoßen, getrocknet, leicht angefeuchtet, gewalzt und fertig getrocknet. Das Sohlenleder war somit fertig.

Leichtere Häute bis 30 Kilogramm eignen sich für Oberleder. Ein längeres Einweichen der Rohhäute in der Kalklösung macht das Leder lockerer und geschmeidiger.

Nach der Enthaarung und Entfleischung am Gerberbaum wurde die Blöße auf eine bestimmte Dicke gefalzt und anschließend gebeizt. Dazu eignete sich Taubenkot, der in einem Taubenschlag (Taubenkogel) gesammelt und in Wasser vergärt wurde. Die entstandene Bakterienkultur machte das Oberleder weich und geschmeidig. Diese Methode war bereits den Römern vor Christi Geburt bekannt und kam in Nussdorf bis 1931 zur Anwendung. Moderne Gerbverfahren arbeiten mit Fermenten aus der Bauchspeicheldrüse von Schafen, die ein hygienischeres Arbeiten ermöglichen.

Oberleder blieb 8–12 Wochen im Farbengang. Jede wöchentliche Zugabe von Lohe bezeichnete man als eine Lohe. Zum Auslaugen von ungebundenem Gerbstoff kamen die Leder in einen Holzbottich mit warmem Wasser und wurden abschließend entwässert, überlüftet und abermals auf die gewünschte Dicke gefalzt.

Die Anschaffung des ersten drehbaren Gerbfasses im Jahre 1948 und der Einsatz moderner pflanzlicher Gerbstoffe beschleunigte und vereinfachte die Arbeitsabläufe wesentlich. Wenige Jahre später kam ein weiteres Gerbfass für Chromgerbung dazu.

Fettung des Leders

Das zum Einfetten verwendete Gemisch bestand aus 1/3 Talg, 1/3 Fischtran und 1/3 Degras. Der Talg wurde von den Fleischhauern und Fischtran von Händlern gekauft. Degras wurde von Sämischgerbern bezogen und war das ausgewaschene Tran aus dem Sämischleder.

Die erwärmte Fettmischung trug man mit einem Lappen auf der Fleischseite auf. Oberleder blieb entweder natur belassen oder wurde auf der Narbenseite (Haarseite) gefärbt bzw. geschwärzt. Schwärzen, nannte man das gleichmäßige Einbürsten einer Blauholzabkochung und anschließende Fixieren mit einer Eisensulfatlösung. Das geschah größtenteils im Sommer, wo der Lohplatz zum Aufwärmen in der Sonne zur Verfügung stand. Abschließend wurde die Narbenseite mit Fischtran und die Fleischseite mit Degras nachgefettet. Damit war das Oberleder fertig.

Nebenprodukte und Wiederverwertung

Die Verwertung der Nebenprodukte und Wiederverwendung von Werkstoffen bewirkte einen umweltschonenden Produktionskreislauf. Die anfallenden Haare wurden gewaschen, getrocknet und an Filzfabriken verkauft. Fleischreste gingen getrocknet oder gekalkt an Leimfabriken. Ausgelaugte Lohe wurde an der Sonne getrocknet und zur Wärmegewinnung verheizt. Die Mündung des Nussdorfer Baches in den Attersee war ein beliebter Platz für Angler, an dem sich durch das hohe Nahrungsangebot große Fischschwärme tummelten.

Lohe – Gerbstoff aus Fichten- und Tannenrinde

Die Rinde für die Gerberei Kölblinger stammte aus den Wäldern der Umgebung und zum Teil aus der Steiermark. Von Fichten- und Tannenstämmen wurden in der warmen Jahreszeit einen Meter breite Rindenstreifen abgelöst und rollenförmig getrocknet.

Die meisten Gerbereien verfügten über einen eigenen Lohschuppen und eine wasserradgetriebene Lohstampf. Eine, mit Hebeln versehene Welle hob abwechselnd senkrechte Holzsäulen hoch, die dann im Herabfallen die Rinde in einem Trog zerstampften. Später wurde die Rinde mit einer Hammermühle zerbrochen und mit einer Excelsiormühle fein zermahlen um das Auslaugen des Gerbstoffes zu erleichtern. Der Bedarf für 100 Kilo Rohhaut betrug etwa 500 Kilo trockene Rinde. Durch die Schlammbildung in der Lohbrühe entstanden erhebliche Gerbstoffverluste. Fichten- und Tannenrinde mit einem Gerbstoffgehalt von nur etwa 10 % wurde von Extrakten aus Kastanienholz, Mimosarinde und Chuebrachoholz mit einem Gerbstoffgehalt von 80 – 90 % abgelöst.

Kriegs- und Nachkriegszeit

Unter den schwierigen Bedingungen während des 2. Weltkrieges konnte die Produktion nur mit Hilfe eines Kriegsgefangenen aufrecht erhalten werden. Simon, ein junger Weißrusse, kam mit 15 ½ Jahren als Arbeiter nach Nussdorf und war bis Kriegsende eine willkommenes Mitglied der Gerberfamilie. Monatlich musste an die Reichswirtschaftsstelle gemeldet und Leder geliefert werden.

Bis 1948 wurde nur pflanzlich gegerbt. Josef Kölblinger (Vater) begann danach mit Chromsalzen zu gerben. Dieses neue, umfassende Fachgebiet ohne Vorbildung in Chemie zu betreten, war eine außergewöhnliche Leistung. Josef Kölblinger erwarb sich das nötige Fachwissen aus dem „Taschenbuch für die Lederindustrie“ von Dr. Ing. Hellmut Gnamm. Mit der neuen Methode wurden Kalbfelle, schwarz und orange und Schweinshäute natur für Futterleder gegerbt. Zugleich wurden Sohlleder, Treibriemen-, Blank-, Geschirr- und Zeugleder und wöchentlich zwölf Rindshäute weiterhin pflanzlich eingearbeitet. Nebenbei noch Schweins- und Ziegenhäute, sowie Kalb- und Schaffelle.

Lederherstellung im Umbruch

Infolge der Verdrängung der vielen kleinen Schuhmacherwerkstätten durch große Schuhfabriken, musste das Leder neuen Ansprüchen gerecht werden, maschinentauglich, weich und gleichmäßig hell gefärbt. Das harte Sohlenleder wurde durch Gummisohlen ersetzt. Die Entwicklung des Schisportes sorgte noch einige Jahre lang für Bedarf an Waterproof-Leder für Schischuhe. Binnen kurzer Zeit verdrängten Kunststoffschischuhe, Gummistiefel, Kunststoffriemen und viele andere Ersatzprodukte traditionelle Absatzmärkte.

Ein Großbrand am 14. Februar 1984 zerstörte das Hauptgebäude der Gerberei Kölblinger. In dieser schwierigen Phase kamen strenge Vorschriften für Abwasserreinigung und Entsorgung, ohne dass Möglichkeiten zu deren Erfüllung bekannt waren. Durch Einbau eines Fällungsbeckens und einer Filterpresse konnten schließlich zufriedenstellende Ergebnisse erzielt werden.

Viele Fleischhauer der Umgebung mussten auf Grund von Umweltauflagen und verschärften Wettbewerbsbedingungen ihre Schlachthöfe schließen, was weitere radikale Umstrukturierungen erzwang.

Diese bewegte Zeit brachte wohl die größten Herausforderungen in der Geschichte des Ledererhauses mit sich. Im Bewusstsein Jahrhunderte langer Tradition gelang der Familie Josef und Christine Kölblinger eine weit über die Grenzen des Attergaues hinaus beispiellose Leistung. Ihr verdankt das Gerberhandwerk in Nussdorf den erfolgreichen Übergang in das dritte Jahrtausend und in das neunte Jahrhundert ihres Bestehens.

Der derzeitige Inhaber, Gregor Kölblinger, bezieht die Rohware vorgegerbt und bedarfsgerecht sortiert überall aus Europa. Hergestellt wird daraus hochqualitatives, pflanzlich gegerbtes Leder zum Polieren von Metallteilen und Pelze aus Rindsleder sowie chromgegerbtes Leder für Reitsättel, Steigbügelriemen und Reitgeschirr. Die Vermarktung erfolgt international von der Europäischen Union bis Südamerika.

Die Bildgalerie zeigt Arbeit und Gerätschaft im Lauf der Geschichte:

Quellen

Manfred Hemetsberger, Nußdorf am Attersee